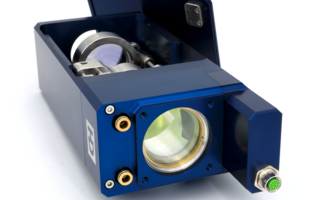

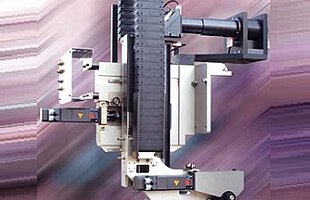

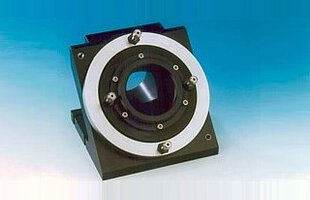

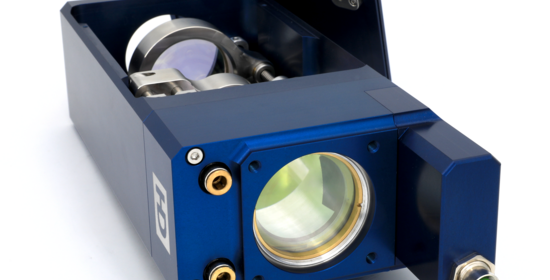

“Wir verfügen über langjährige Erfahrung in der Entwicklung von Sonderoptiken und Werkzeuge für die Lasertechnik.”

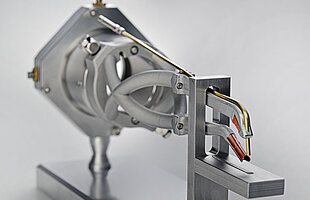

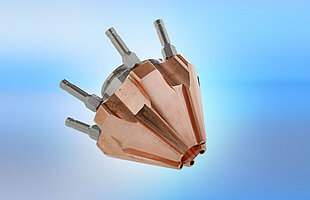

Hierbei stehen vor allem Pulverzufuhrsysteme für das LMD* und EHLA** im Vordergrund. Durch die enge Zusammenarbeit mit unserem Kooperationspartnern Fraunhofer ILT und Digitale Additive Produktion (DAP) der RWTH Aachen arbeiten wir hierbei an zuverlässige, industrietaugliche Lösungen für den Serieneinsatz.

*LMD - Laser Material Deposition

**EHLA – Extremhochgeschwindigkeits – Laserauftragschweißen